保有技術

1980年HICの製造開始以来、センサ、高周波、 パワー、LED、通信デバイスの各種モジュールの開発、製造などの分野で豊富な実績があります。これらを通じて培った保有技術で、お客様のものづくりに貢献します。

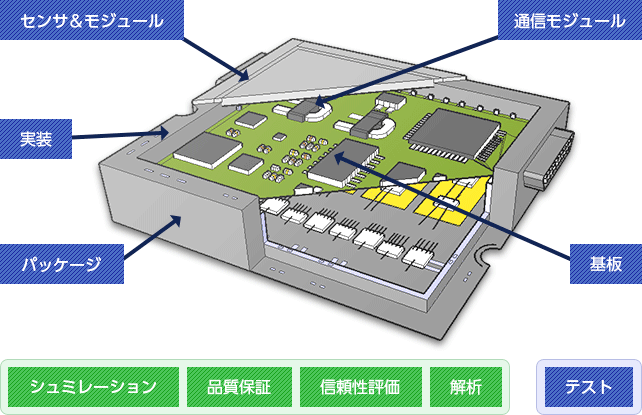

複合モジュールの実現

センサ&モジュール

- 圧力センサ

- 加速度センサ

- ジャイロセンサ

- 方位センサ

- 電流センサ

- その他

実装

- ダイボンド(パワーチップ)

- ワイヤボンド(アルミ/金線)

- SMD実装

- FC実装

パッケージ

- 高放熱設計

- 低応力設計

- レイアウト設計

- インサート成型

- プリモールド

通信モジュール

- 近距離無線技術

- GPS応用技術

- 公衆回線通信技術

- マイコン

- IP有線技術

基板

- 厚膜抵抗基板

- 金属基板

テスト

- カスタムファンクションテスト

- 高周波/センサ/パワー/マイコン応用/トリミング

シュミレーション

- 発熱解析

- 応力解析

- 発熱体解析

品質保証

- ISO9001取得済

- 車載製品実績

- クリーン・ESD環境

信頼性評価

- EMI対策/評価

- 高温/低温/高湿/サイクル

- 加速寿命試験

- 振動評価

解析

- SEM/EDX

- EPMA

- XRF

- マイクロフォーカスX線

保有技術の特徴

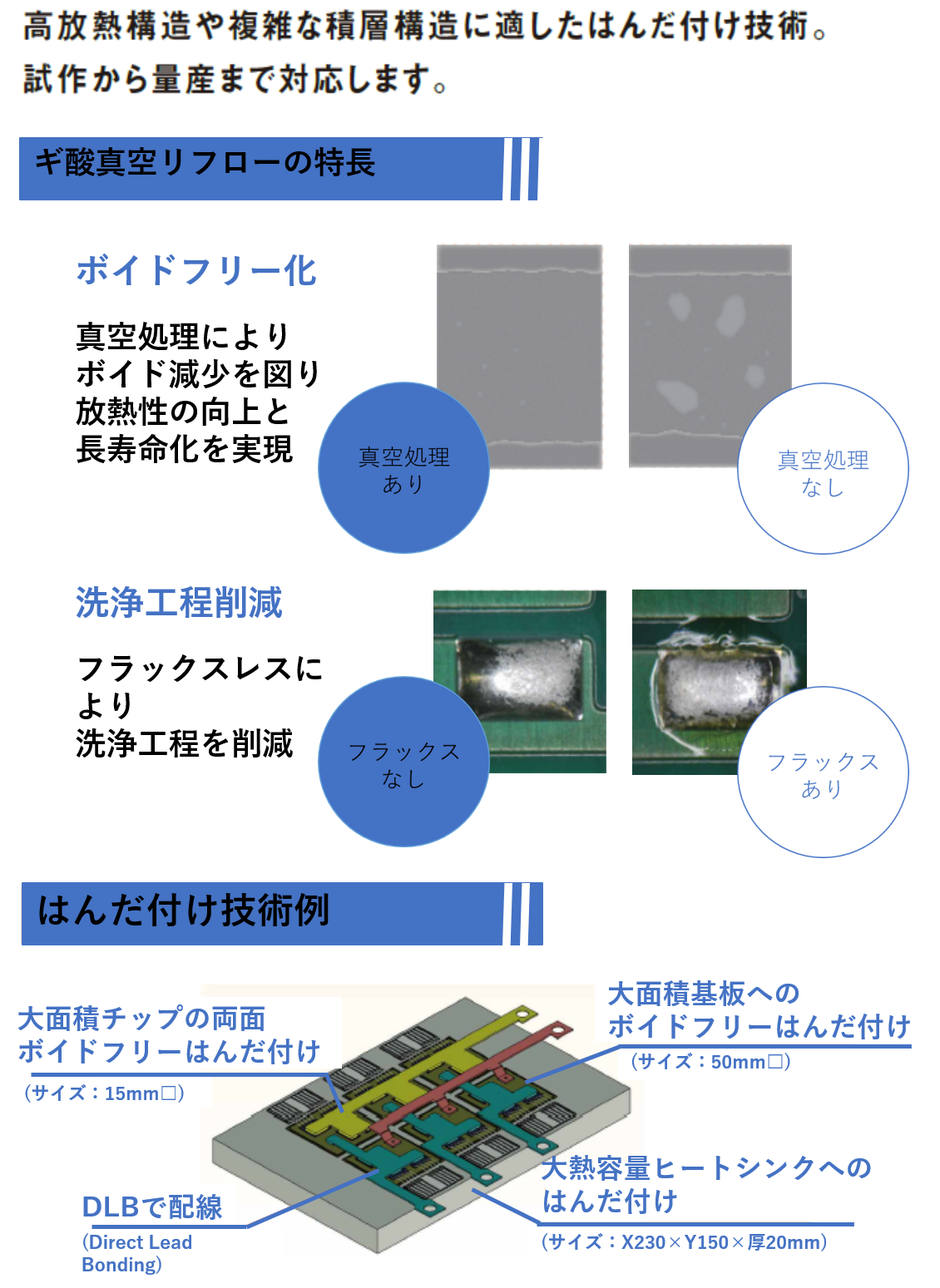

ボイドフリーはんだ付け技術

概要

はんだ付け例

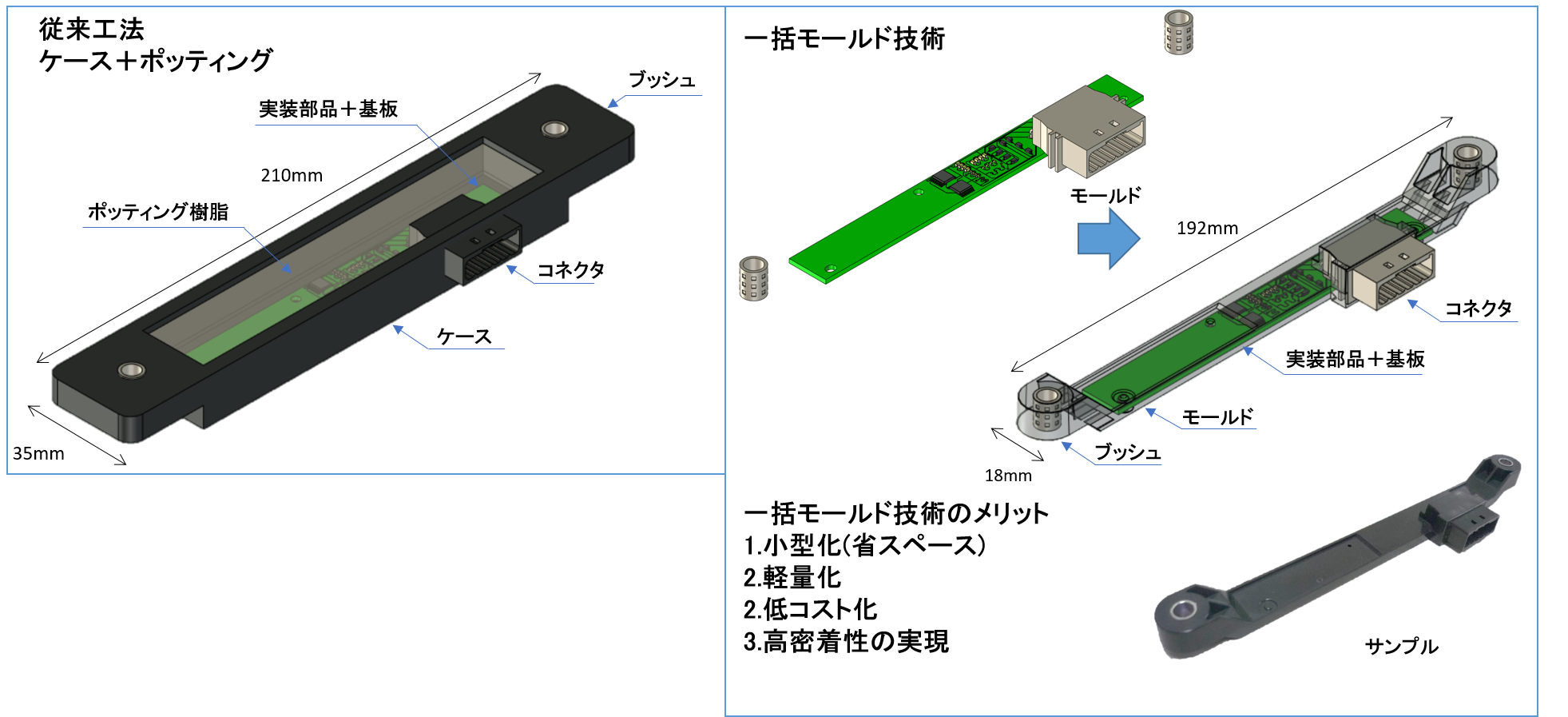

一括モールド技術

イメージ

- 実装基板とブッシュ(金属部品)とコネクタをトランスファ方式で一括モールドし小型・軽量・低コスト・良好な密着性に対応。

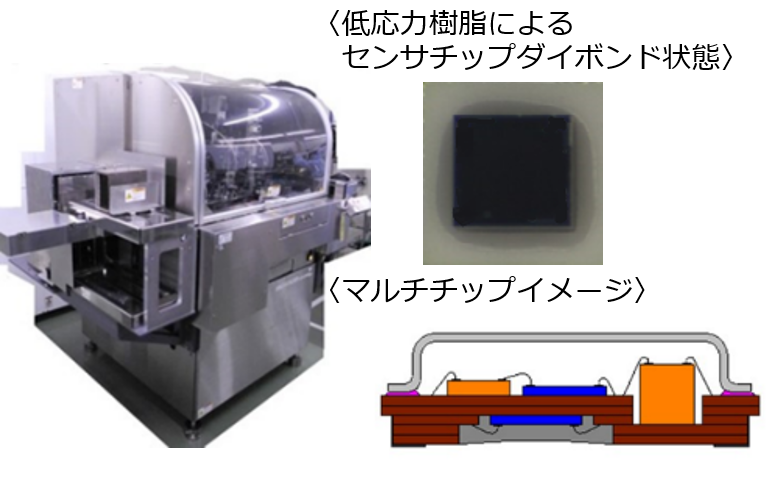

ダイボンド技術

| コア技術 | 方式・手段 | 特徴 | 実績 |

|---|---|---|---|

| はんだダイボンド | リボンワイヤ |

主としてシングルチップ、小面積チップに最適。高速ダイボンドが可能。 |

Sn系、AuSn系 |

|

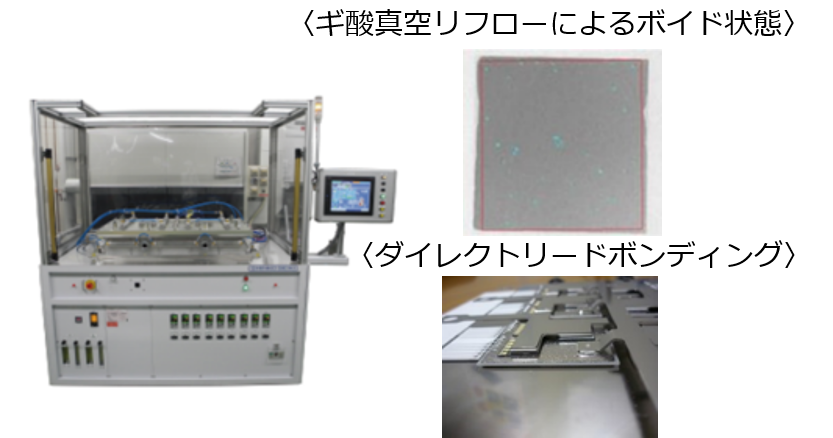

ギ酸真空リフロー |

ペレット・ペースト |

真空による低ボイド化が可能。また、フラックスレスにより洗浄工程が不要。 |

ボイド率1%以下 |

|

樹脂ダイボンド |

転写・ディスペンス |

シリコーン系樹脂による低応力やエポキシ系樹脂による低吸水。導電性・非導電性など様々な樹脂に対応。 |

導電性,非導電性 |

|

焼結ダイボンド |

ディスペンス |

高融点鉛はんだやAuSnはんだ代替。再溶融しない。 |

試作レベル |

|

マルチチップ実装 |

– |

両面実装、スタックボンドによる高密度実装に対応。 |

ASIC,MEMSなど |

ダイボンダ

ギ酸真空リフロー炉

接合技術

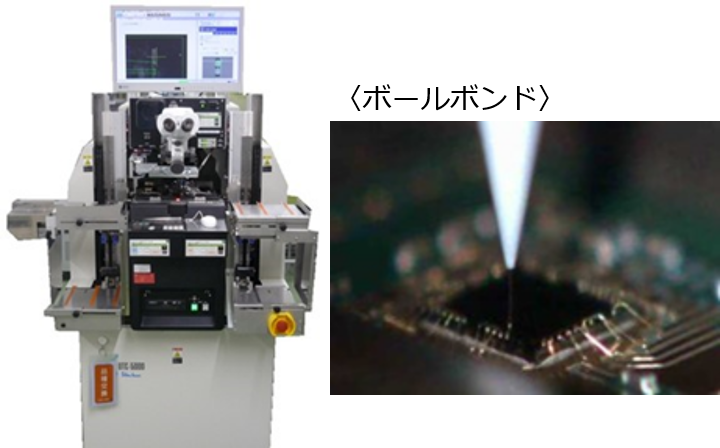

| コア技術 | 方式 | 特徴 | 実績 |

|---|---|---|---|

| Auワイヤボンド |

ボールボンド |

配線方向に制約が無い、ボンディングスピードが速い。 |

線径Φ18~40um |

|

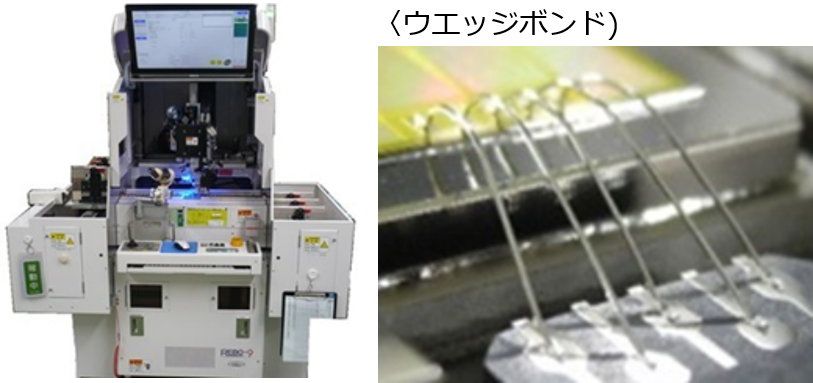

ALワイヤボンド |

ウエッジボンド |

常温でのボンディングが可能。大電流を流すパワーデバイスなどに最適。 |

線径Φ30~500um |

|

溶接 |

抵抗溶接 |

母材を直接融解させて接合するため、強度が高い。 |

リードフレーム同士の接合 |

|

非接触はんだ接合 |

レーザー |

非接触過熱により基板への物理的負荷と不良原因を抑制。 |

Sn系はんだ(基板+端子) |

Auワイヤボンド

Alワイヤボンド

表面実装技術

| コア技術 | 特徴 | 実績 |

|---|---|---|

| SMD実装 |

高速かつ高密度部品実装。ディスクリートの複合製品に対応するポイントはんだ付け。用途に応じた基板分割(ルーター切断、Vカット切断、手割り等)。 |

部品サイズ:0402~ 狭ピッチ:0.15~ |

|

ベアチップ・SMD混載 |

省スペース化によるパッケージの小型化が可能。 |

各種モジュール |

チップマウンタ

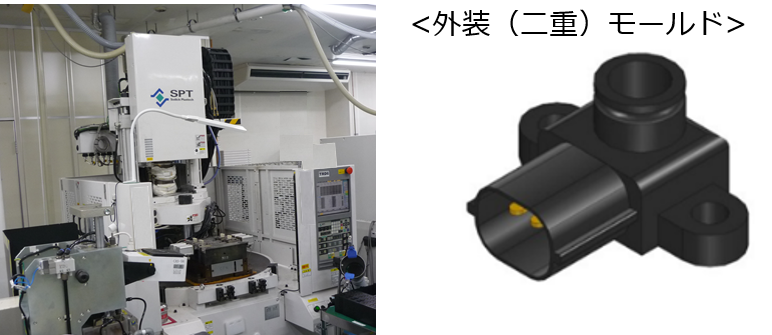

成形技術

| コア技術 | 特徴 | 実績 |

|---|---|---|

| トランスファモールド |

低ストレスでの成形。寸法精度が良い。複雑な形状にも対応できる。薄肉成形にも対応。半導体封止に適している。 |

プリモールド/外装モールド(熱硬化樹脂) |

|

インジェクションモールド |

外装モールド(二重モールド)に使用。高速成型が可能。 |

プリモールド/外装(二重)モールド(熱可塑樹脂) |

トランスファモールド

インジェクションモールド

特性検査技術

| コア技術 | 特徴 | 実績 |

|---|---|---|

|

DCテスト |

小信号~高容量デバイスまで対応可能。絶縁・耐圧・半導体静特性など。 |

高周波半導体 1~100V/max1A パワー半導体 1~2000V/max100A |

|

RFテスト |

周波数範囲30MHz~1.2GHz、出力パワー1W~100W程度まで対応可能。出力電力・Gain・入力ReturnLoss・高周波等の測定が可能。 |

RF電力:40MHz~1.2GHz 1W~100W 高調波:100MHz~3.6GHz -60dBm~0dBm |

| カスタム |

お客様の要求(仕様)に基づいて、テストシステムを構築します。 |

圧力センサ・Gセンサ・LEDなど |

DC・RFテスタ

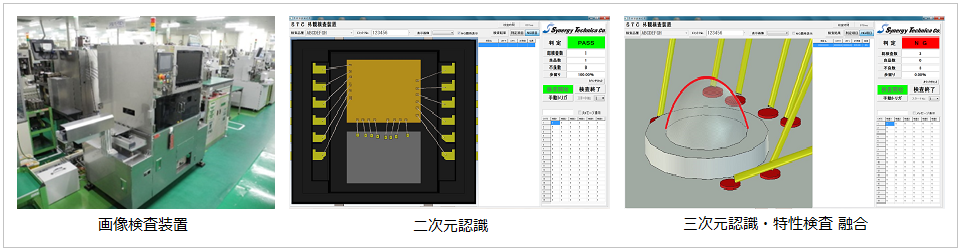

画像検査技術

当社では“ものづくり”における外観検査の工程を、自社技術による画像検査によって構築し、生産性の向上を図ると共に、高精度検査を実現することで、ものづくりの品質及び競争力の向上をはかっております。

-

ベアチップ実装を対象としたダイボンド/ワイヤボンド後検査では、二次元/三次元認識によるダイボンド位置精度やワイヤーループ形状等の判定が可能。

- パッケージ検査では、三次元認識により各種製品の外観に加えて、リード端子や樹脂レンズ等の形状寸法判定が可能。

- 検査対象はウエハ(チップ)、ベアチップ実装、SMD実装、パッケージ外観で実績あり。

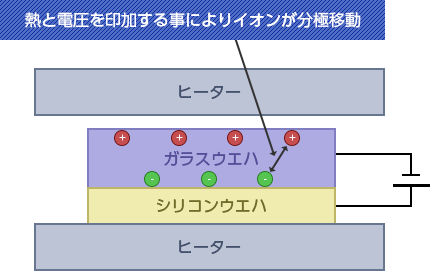

陽極接合技術(ウエハ加工、シリコンMEMSウエハとガラスの接合)

原理

陽極接合とは、静電引力を利用した固相接合技術である。電圧の印加に伴うガラス内でのイオン移動によりシリコンとの界面に電荷が蓄積し、静電引力により界面での密着と接合を行う。

接合可能な条件として以下の項目が挙げられる。

- 接合するガラス中にLi+、Na+などの可動イオンを含む。

- 接合面が共に鏡面仕上げされている。

- 熱膨張係数が近接している。

特徴

接着剤を使用しないことから以下の特徴を有している。

- 温度特性に優れている。

- ヒステリシス、出力の非直線性等の特性への影響が少ない。

- 接合強度が大きく、信頼性が高い。

- 接合工程、装置構成が簡単である。

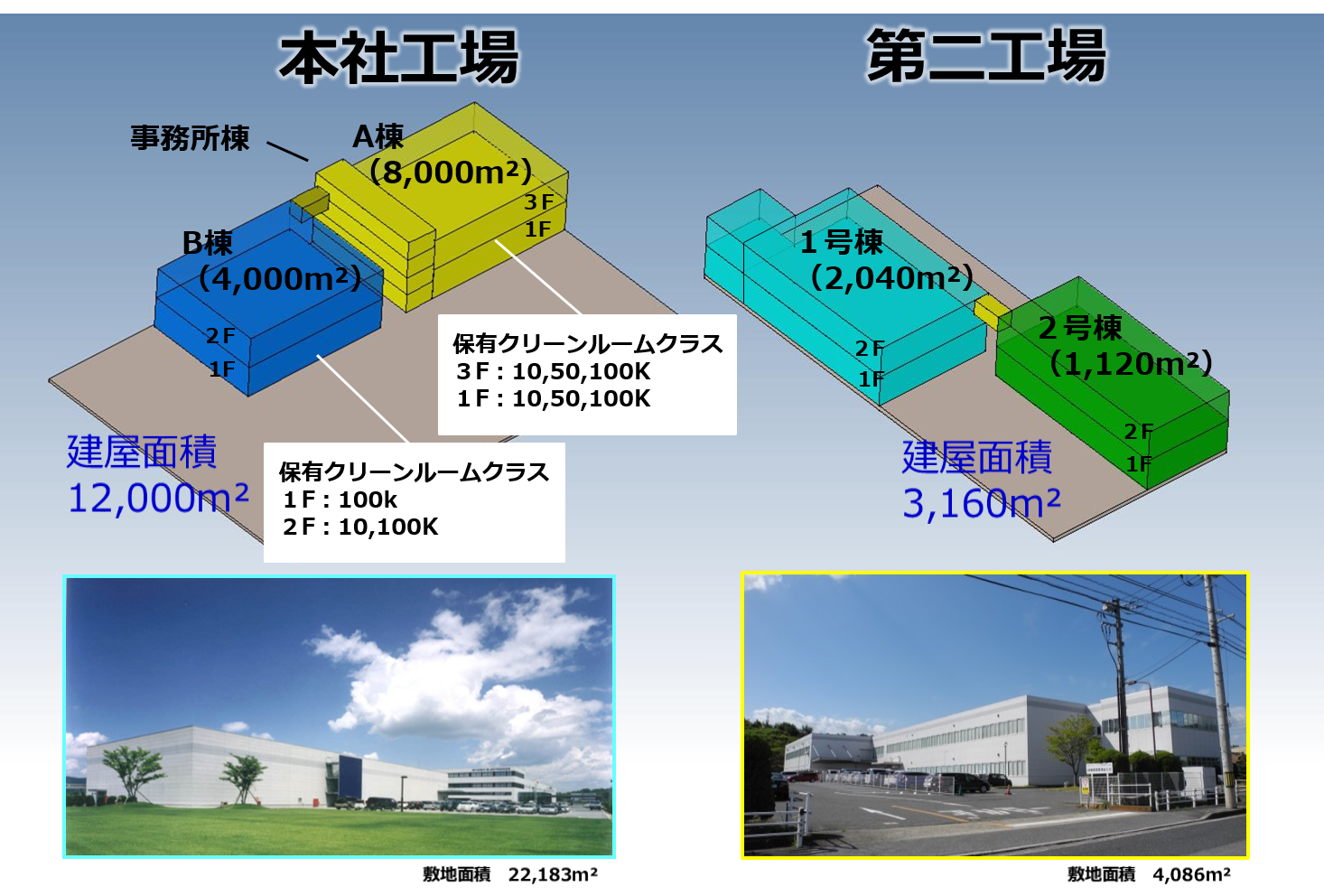

保有資源

保有資源として製造エリアを本社工場A棟4000㎡×2F、B棟2000㎡×2Fと第二工場1号棟1020㎡×2F 2号棟560㎡×2F、クリーンルームを各10K、50K、100K保有しております。